「トヨタ生産方式」(著:大野耐一)は、製造業に革命をもたらした生産管理の哲学と実践方法を紹介しています。

ビジネス書ですが、この本は、トヨタを学んで、そこから、何を知れるかを考えられるようになっています。だから、この記事では、大野耐一氏が提唱したトヨタ生産方式の基本原則やジャストインタイムの概念、ムダを排除する改善手法、そして製造業全体に与えた影響について詳しく解説します。トヨタ生産方式がいかにして世界中の製造業を変革したか、その核心に迫ります。

大野耐一氏が提唱したトヨタ生産方式の基本原則

大野耐一氏が提唱したトヨタ生産方式は、製造業に革命をもたらした生産管理の哲学と方法論です。その基本原則は、効率を最大限に引き上げるための「ムダの排除」にあります。大野氏は、製造プロセスにおけるムダを徹底的に削減することが、生産性を向上させ、競争力を強化するために不可欠であると説きました。このムダには、過剰生産、待ち時間、運搬、加工自体のムダ、在庫、動作、そして不良品などが含まれます。

さらに、トヨタ生産方式は「自働化」と呼ばれる独自の自動化概念も重視しています。自働化は、機械が異常を検知し、自動的に停止することで、不良品の生産を防ぎます。これにより、品質を確保しながら効率を高めることが可能となります。また、「カンバン方式」を採用することで、必要なものを必要なときに必要な量だけ生産する「ジャストインタイム」の実現を支援しています。

大野氏の哲学は、単なる効率化の手法にとどまらず、現場の従業員が主体的に改善活動を行う文化の形成にも貢献しました。従業員一人ひとりが問題解決に取り組むことで、企業全体の生産性と品質が向上し、持続的な競争力を維持することができるのです。このように、トヨタ生産方式は、現場での実践を重視した全体最適を目指す管理手法として、広く評価されています。

トヨタ生産方式が生んだジャストインタイムの概念

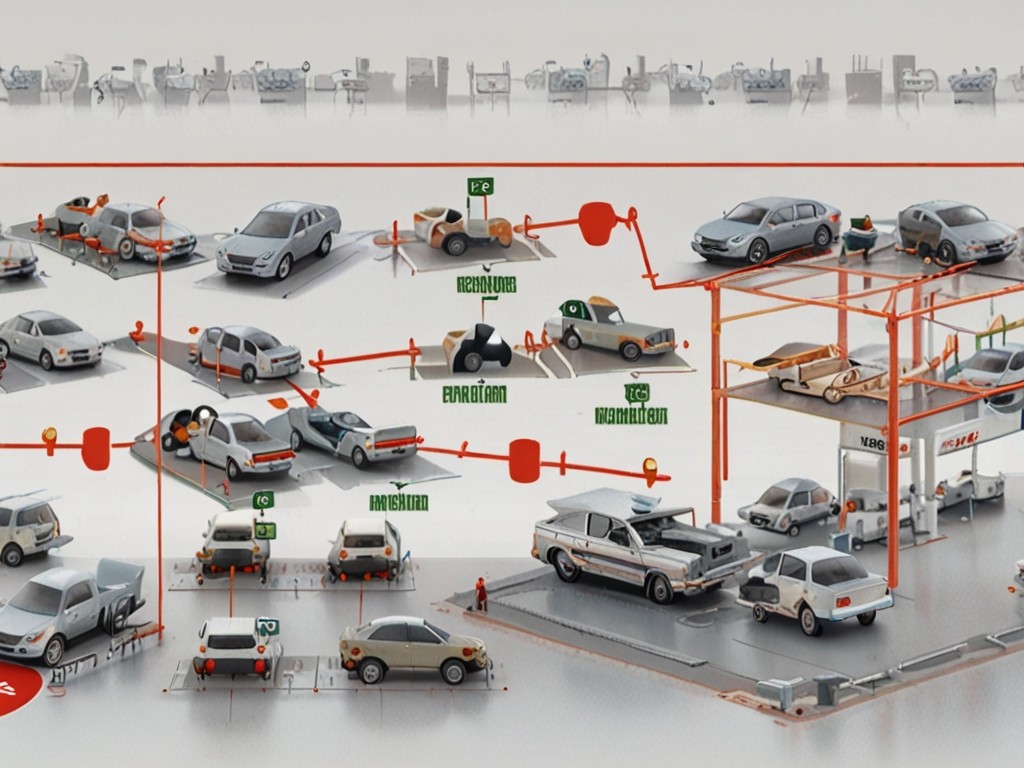

トヨタ生産方式の中心的な要素の一つである「ジャストインタイム(JIT)」は、必要なものを必要なときに必要な量だけ生産するという概念です。この考え方は、在庫を最小限に抑え、無駄なコストを削減することを目的としています。大野耐一氏は、このジャストインタイムの概念を実現するために「カンバン方式」を導入しました。カンバン方式とは、製造ラインが後工程からの指示に基づいて必要な部品を供給し、在庫を最小限に抑えるシステムです。

ジャストインタイムの導入により、トヨタは大幅なコスト削減を実現し、生産効率を向上させることができました。また、在庫を持たないことから、資金を他の重要な分野に振り向けることが可能となり、企業の財務状況を改善する効果もありました。このような生産方式は、従来の大量生産方式に比べ、より柔軟で敏捷な生産体制を可能にし、変動する市場のニーズに迅速に対応できるという利点があります。

さらに、ジャストインタイムは、トヨタだけでなく、世界中の製造業に広く採用されるようになりました。特に、グローバル化が進む現代において、サプライチェーン全体での効率化が求められる中で、この概念は非常に重要です。ジャストインタイムは、単なる在庫管理手法にとどまらず、企業全体の効率化と顧客満足度の向上に寄与する戦略的な手段として評価されています。

ムダを排除するトヨタ生産方式の改善手法

トヨタ生産方式の核となるのは、ムダを徹底的に排除する改善手法です。大野耐一氏は、ムダを「価値を生み出さないすべての活動」と定義し、それを見つけ出し、取り除くことを最優先としました。ムダには、過剰生産、待ち時間、運搬、加工そのもの、在庫、動作、そして不良品という「7つのムダ」があります。これらを最小限に抑えることで、効率的な生産体制が構築されます。

トヨタ生産方式では、現場での「カイゼン(改善)」活動が重要視されます。カイゼンは、現場の従業員が日々の作業を通じて小さな改善を積み重ね、業務効率を高めることを目指します。この活動は、トップダウンではなく、ボトムアップで行われ、現場の声が反映された改善が進められます。これにより、現場に根ざした持続可能な改善が実現され、組織全体の生産性向上に貢献します。

さらに、「5S活動」(整理、整頓、清掃、清潔、しつけ)もトヨタ生産方式の一環として実践されています。この活動は、職場環境を整え、ムダを発見しやすくすることで、効率的な作業を促進します。また、5S活動を通じて従業員の規律と意識が高まり、全体的な品質と効率が向上します。これらの改善手法は、トヨタの成功を支える重要な要素であり、多くの企業が導入を進めています。

トヨタ生産方式がもたらした製造業への影響

トヨタ生産方式は、製造業に多大な影響を与えました。その影響は日本国内にとどまらず、世界中の製造業に広がり、今日では「リーン生産方式」として知られています。トヨタ生産方式の導入により、製造業全体で効率化が進み、無駄を排除した生産体制が広く普及しました。これにより、品質が向上し、コスト削減が達成され、多くの企業が国際競争力を強化することができました。

特に、ジャストインタイムやカイゼンといったトヨタ生産方式の要素は、企業の柔軟性と迅速な市場対応力を高める上で非常に効果的でした。これにより、製造業は市場の変動に迅速に対応できるようになり、在庫リスクを減らし、資金の効率的な運用が可能になりました。これらの要素は、グローバルなサプライチェーンの効率化にも寄与し、国際的な製造業の標準として定着しています。

さらに、トヨタ生産方式は単なる技術や方法論ではなく、組織文化の一部として根付いています。従業員一人ひとりが主体的に改善活動に取り組む姿勢は、多くの企業において企業文化として採用され、持続的な成長の基盤となっています。このように、トヨタ生産方式は製造業全体に大きな変革をもたらし、効率性と品質を追求するための基準として広く認識されています。

まとめ 考察:「トヨタ生産方式」

「トヨタ生産方式」は、製造業の効率化と品質向上を追求するための革命的な手法を提供しています。大野耐一氏の提唱した基本原則、ジャストインタイム、カイゼンなどの概念は、トヨタをはじめ多くの企業で成功を収め、その影響は世界中に広がっています。トヨタ生産方式の理解と実践は、製造業のみならず、さまざまなビジネスにおいても持続的な成功をもたらす鍵となるでしょう。